Im Bereich der Kunststoffverarbeitung spielen Extruder eine zentrale Rolle bei der Formung und Umwandlung von Polymeren in verschiedene Produkte. Unter den verschiedenen Extrudertypen stechen konische Doppelschneckenextruder (CTSEs) und Einschneckenextruder (SSEs) hervor. Obwohl beide Typen dem gemeinsamen Zweck der Polymerverarbeitung dienen, weisen sie unterschiedliche Eigenschaften und Fähigkeiten auf, die sie für unterschiedliche Anwendungen geeignet machen. Dieser umfassende Leitfaden taucht in die Welt der CTSEs und SSEs ein und untersucht ihre einzigartigen Merkmale, Vorteile und die Anwendungen, in denen sie sich auszeichnen.

Konische Doppelschneckenextruder: Eine Symphonie aus Mischen und Effizienz

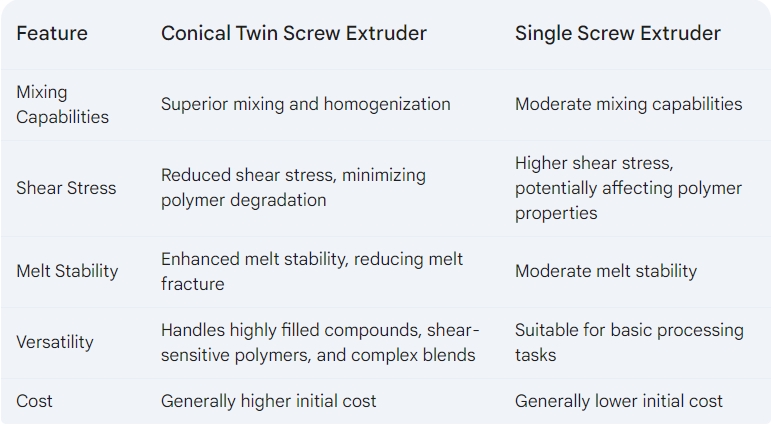

Konische Doppelschneckenextruder (CTSEs) sind für ihre außergewöhnlichen Mischfähigkeiten und Vielseitigkeit bei der Handhabung anspruchsvoller Anwendungen bekannt. Ihr charakteristisches Merkmal ist die konische Trommelkonstruktion, bei der der Trommeldurchmesser zum Austrittsende hin allmählich abnimmt. Diese einzigartige Geometrie fördert eine intensive Vermischung und Homogenisierung von Polymermischungen, Additiven und Füllstoffen und sorgt so für eine gleichmäßige Materialverteilung in der Schmelze.

Vorteile konischer Doppelschneckenextruder:

Verbesserte Mischung und Homogenisierung: CTSEs zeichnen sich durch die Herstellung hochwertiger Produkte mit konsistenten Eigenschaften und Leistung aus und sind daher ideal für Anwendungen, die eine hervorragende Mischung erfordern.

Reduzierte Scherbeanspruchung: Das konische Design minimiert die Scherbeanspruchung der Polymerschmelze, verhindert den Polymerabbau und gewährleistet die Produktqualität, insbesondere bei scherempfindlichen Polymeren.

Verbesserte Schmelzstabilität: CTSEs verbessern die Schmelzstabilität, reduzieren das Risiko von Schmelzbrüchen und sorgen für einen reibungslosen, konsistenten Extrusionsprozess, der für die Herstellung von Produkten mit einheitlichen Abmessungen und Oberflächeneigenschaften entscheidend ist.

Vielseitigkeit für anspruchsvolle Anwendungen: CTSEs verarbeiten hochgefüllte Compounds, scherempfindliche Polymere und komplexe Polymermischungen und eignen sich daher für anspruchsvolle Anwendungen wie Draht- und Kabelisolierung, medizinische Kunststoffe, Automobilkunststoffe, Verpackungen und Compoundierung/Masterbatch.

Einschneckenextruder: Einfachheit und Kosteneffizienz

Einschneckenextruder (SSE) sind das Arbeitspferd der kunststoffverarbeitenden Industrie und bieten eine einfache und kostengünstige Lösung für ein breites Anwendungsspektrum. Ihr Design besteht aus einer einzelnen Schnecke, die sich in einem zylindrischen Zylinder dreht und das Polymer fördert, schmilzt und formt.

Vorteile von Einschneckenextrudern:

Einfaches Design und einfacher Betrieb: SSEs bieten ein unkompliziertes Design und einfache Bedienung, wodurch sie leicht zu warten und weniger anfällig für Ausfälle sind.

Kosteneffizienz: SSEs sind im Allgemeinen günstiger als CTSEs, insbesondere für Anwendungen, bei denen keine komplexe Mischung oder Handhabung anspruchsvoller Materialien erforderlich ist.

Geeignet für die einfache Verarbeitung: SSEs eignen sich hervorragend für grundlegende Polymerverarbeitungsaufgaben wie Pelletieren, Compoundieren und Erstellen einfacher Profile und eignen sich daher für kostensensible Anwendungen.

Die Wahl des richtigen Extruders: Eine Frage der Anwendung und der Bedürfnisse

Die Entscheidung zwischen einem konischen Doppelschneckenextruder (CTSE) und einem Einschneckenextruder (SSE) hängt von der spezifischen Anwendung und den Verarbeitungsanforderungen ab. Für Anwendungen, die ein hervorragendes Mischen, eine geringere Scherbeanspruchung, eine verbesserte Schmelzstabilität und die Fähigkeit zur Handhabung anspruchsvoller Materialien erfordern, sind CTSEs die bevorzugte Wahl. Für grundlegende Verarbeitungsaufgaben und kostensensible Anwendungen bieten SSEs jedoch eine praktikable und wirtschaftliche Lösung.

Fazit: Navigieren in der Extruder-Landschaft

Die Wahl zwischen einem konischen Doppelschneckenextruder (CTSE) und einem Einschneckenextruder (SSE) ist keine allgemeingültige Entscheidung. Bewerten Sie sorgfältig die spezifische Anwendung, die Verarbeitungsanforderungen und die Budgetbeschränkungen, um den am besten geeigneten Extrudertyp zu bestimmen. Für anspruchsvolle Anwendungen, bei denen hervorragendes Mischen, Produktqualität und die Fähigkeit zur Handhabung anspruchsvoller Materialien von größter Bedeutung sind, erweisen sich CTSEs als klare Wahl. Für grundlegende Verarbeitungsaufgaben und kostensensible Anwendungen bieten SSEs jedoch eine praktische und wirtschaftliche Lösung. Durch das Verständnis der Stärken und Grenzen jedes Extrudertyps können Verarbeiter fundierte Entscheidungen treffen, die ihre Abläufe optimieren und die gewünschte Produktqualität erreichen.

Zeitpunkt der Veröffentlichung: 27. Juni 2024